FAQ

Schichtdickenmessung

Dübellagenmessung

1. Wie funktioniert die Messung der Schichtdicke nach dem Puls-Induktionsverfahren?

2. Benötigt man zum Messen der Schichtdicke nach dem Puls-Induktionsverfahren Reflektoren?

3. Lässt sich die Schichtdicke bei Bestandsstraßen ohne eingebaute Reflektoren mit dem MIT-SCAN-T2 vermessen?

4. Muss man die Messreflektoren festkleben?

5. Dürfen Ronden auch mit einem Nagel an der Unterlage befestigen werden?

6. Wozu dient der MIT-Kontrollwagen?

7. Haben Arbeitsschutzschuhe mit Stahlkappen einen Einfluss auf die Messung?

8. Wie oft muss das Schichtdickenmessgerät kalibriert werden?

9. Dürfen Messreflektoren selber hergestellt oder zugeschnitten werden?

10. Ist bei der Bestimmung der Schichtdicke die Oberseite oder die Unterseite des Messreflektors relevant?

11. Welche Komponenten des Schichtdickenmessgerätes unterliegen dem Verschleiß und sollten regelmäßig überprüft werden?

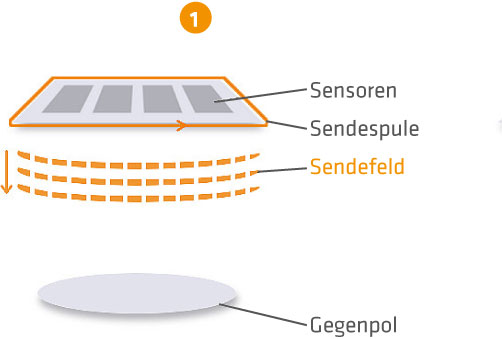

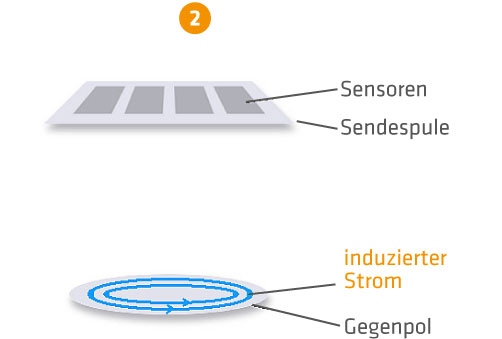

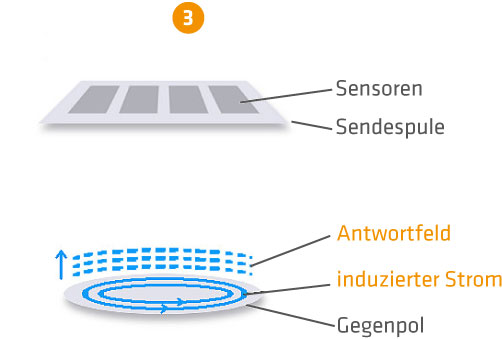

1. Wie funktioniert die Messung der Schichtdicke nach dem Puls-Induktionsverfahren?

Mit Hilfe einer von Strom durchflossenen Spule wird ein zeitabhängiges Magnetfeld, das Sendefeld, erzeugt.

In einem Gegenpol (z.B. eine Metallscheibe) werden durch das veränderliche Magnetfeld Wirbelströme induziert, die wiederum ein zeitabhängiges magnetisches Feld erzeugen: das so genannte Antwortfeld.

In der Messsonde befinden sich mehrere Sensoren, die das Antwortfeld in seinem zeitlichen Verhalten erfassen. Die aufgenommenen Daten lassen sich so auswerten, dass der Abstand des Gegenpols von den Sensoren genau bestimmt werden kann.

2. Benötigt man zum Messen der Schichtdicke nach dem Puls-Induktionsverfahren Reflektoren?

Ja, bei der Schichtdickenmessung nach dem Puls-Induktionsverfahren wird immer ein Gegenpol (Reflektor) benötigt (siehe auch Frage zum Messprinzip). Der eingesetzte Messreflektor muss zertifiziert und auf das Messsystem abgestimmt sein, um die vom Hersteller zugesagten Genauigkeiten zu erreichen.

3. Lässt sich die Schichtdicke bei Bestandsstraßen ohne eingebaute Reflektoren mit dem MIT-SCAN-T2 vermessen?

Das ist leider nicht möglich. Die elektromagnetische Schichtdickenmessung setzt den Einbau von Reflektoren (Gegenpole) voraus.

4. Muss man die Messreflektoren festkleben?

Laut TP D StB 12 müssen Reflektoren zur Schichtdickenmessung „unbeschädigt, vollflächig und unverrückbar“ verlegt werden. Werden Bleche als Messreflektoren eingesetzt, kann zur Fixierung der MIT-Rondenkleber verwendet werden, der einfach und sparsam zu dosieren ist. Weitere Informationen zum MIT-Rondenkleber finden Sie hier: MIT-Rondenkleber

5. Dürfen Ronden auch mit einem Nagel an der Unterlage befestigen werden?

In der TP D-StB 12 ist festgelegt, dass Aluminium-Ronden nicht mit dem Untergrund vernagelt werden dürfen. Stahlronden dürfen mittig mit einem gehärteten Edelstahlnagel (Länge: max. 5 cm, Durchmesser: max. 3 mm) auf dem Unterbau der Straße fixiert werden.

6. Wozu dient der MIT-Kontrollwagen?

Die TP D StB 12 (Punkt 2.2.6 Durchführung) fordert die Funktionsüberprüfung des Schichtdickenmessgerätes vor Beginn der ersten Messung eines Messtages. Dazu wird mit einer einfachen Messfahrt die Schichtdicke an einer vorhandenen Messstelle ermittelt. Die Messung muss mit Hilfe eines metallfreien Abstandshalters mit 3,5 cm Dicke (± 1 mm) wiederholt werden. Das Messgerät ist einsatzbereit, wenn die Differenz beider Messungen der Dicke des Abstandshalters entspricht. Der MIT-Kontrollwagen dient als fahrbarer kompakter Abstandshalter.

7. Haben Arbeitsschutzschuhe mit Stahlkappen einen Einfluss auf die Messung?

Ja, denn metallische Gegenstände wie Stahleinlagen in Schuhen, Leitplanken und Baufahrzeuge beeinflussen das Messergebnis. Daher ist in Bezug auf die Messung darauf zu achten, dass sich im Umkreis von etwa 2 Metern rund um die Messsonde kein metallischer Gegenstand befindet.

8. Wie oft muss das Schichtdickenmessgerät kalibriert werden?

Schichtdickenmessgeräte müssen lt. TP D StB 12 einmal jährlich durch eine von der BASt (Bundesanstalt für Straßenwesen) anerkannte Einrichtung (Kalibrierstelle) überprüft und mit einem aktuellen Prüfzeugnis versehen werden. Lt. TP D StB 12 dürfen nur Schichtdickenmessgeräte mit aktuellem Kalibriernachweis zum Einsatz kommen. Das aktuelle Kalibrierzeugnis (untergebracht im Gerätekoffer) sowie die Kalibriermarke (angebracht auf der Sonde des Messgerätes) sind auf der Baustelle vorzuhalten.

9. Dürfen Messreflektoren selber hergestellt oder zugeschnitten werden?

Die TP D-StB 12 und der Standardleistungskatalog (STLK) listen als zulässige Reflektoren Aluminiumfolien sowie viereckige, rechteckige und kreisförmige Bleche auf. Es handelt sich dabei um standardisierte Messreflektoren, die bei der Schichtdickenmessung seit Jahren als zuverlässige Gegenpole zum Einsatz kommen. Die Kalibrierdaten der standardisierten Messreflektoren werden im Schichtdickenmessgerät gespeichert, so dass der Anwender eine hohe Messgenauigkeit erzielt. Das Messsystem mit den offiziell anerkannten Reflektoren bildet bei der elektromagnetischen Schichtdickenmessung eine technische Einheit.

Die MIT Mess- und Prüftechnik GmbH (MIT) unterzieht alle von ihr angebotenen Reflektoren einer gründlichen Kontrolle, um die geforderte Zuverlässigkeit und Genauigkeit des Verfahrens abzusichern.

Nachgeahmte oder selbst angefertigte Messreflektoren sollten keinesfalls verwendet werden, da es zu erheblichen Abweichungen bei der elektromagnetischen Schichtdickenmessung kommen kann. Die MIT übernimmt für etwaige wirtschaftliche Schäden durch die Verwendung nicht zertifizierter Reflektoren keine Verantwortung. Nur mit den auf das Messgerät MIT-SCAN-T3 bzw. MIT-SCAN-T2 abgestimmten und durch die MIT geprüften Messreflektoren lassen sich genaue und zuverlässige Messergebnisse erzielen. Die MIT versieht die von ihr geprüften Reflektoren mit einem Prägestempel, welcher das MIT-Firmenlogo darstellt.

Auch vom Zuschneiden der Aluminiumfolie von der Rolle wird dringend abgeraten, da das Abkanten regelmäßig zu ungenauen Reflektor-Formaten und damit zu abweichenden Messergebnissen führt. Verwenden Sie daher nur vorkonfektionierte und vom Gerätehersteller geprüfte Folien.

10. Ist bei der Bestimmung der Schichtdicke die Oberseite oder die Unterseite des Messreflektors relevant?

Das Messgerät ermittelt die Schichtdicke ausgehend von der Unterseite des eingebauten Reflektors, also von der Auflagefläche auf dem Untergrund.

11. Welche Komponenten des Schichtdickenmessgerätes unterliegen dem Verschleiß und sollten regelmäßig überprüft werden?

Das Schichtdickenmessgerät ist robust und für den Einsatz unter verschiedenen Umweltbedingungen ausgelegt (etwa für den Einsatz auf heißem Asphalt oder bei Regen).

Folgende Teile sollten dennoch von Zeit zu Zeit überprüft werden:

- Akku (die Lebensdauer beträgt i.d.R. vier Jahre)

- Räder (diese sollten regelmäßig gereinigt werden, da Ablagerungen das Messergebnis beeinflussen können)

Wenn das Gerät längere Zeit nicht im Einsatz ist, laden Sie den Akku in regelmäßigen Abständen auf, um eine komplette Entladung zu vermeiden.

Die MIT bietet ihren Kunden einen günstigen Ersatzteilservice an. Gerne beraten wir Sie zum Austausch von Komponenten sowie bei auftretenden Problemen auch über eine eventuell notwendige Reparatur.

1. Können mit dem MIT-SCAN2-BT alle Arten von Dübeln gemessen werden?

2. Können auch Dübelsorten gemessen werden, für die das Gerät nicht kalibriert worden ist?

3. Können in Körben verbaute Dübel gemessen werden?

4. Kann bereits vor dem Fugenschnitt die Lage der Dübel vermessen werden?

5. Wie schnell können mehrere Fugen gemessen werden?

6. Benötigt der Anwender die Software MagnoProof?

7. Die zu messende Fuge ist länger als das Schienensystem. Kann die Fuge trotzdem gemessen werden?

8. Welche Teile des Messgerätes unterliegen dem Verschleiß und sollten regelmäßig überprüft werden?

9. Haben Schuhe mit Stahlkappen einen Einfluss auf die Messung?

10. Kann der Akku vom Anwender ausgewechselt werden?

11. Muss das Dübellagenmessgerät jährlich kalibriert werden?

1. Können mit dem MIT-SCAN2-BT alle Arten von Dübeln gemessen werden?

Grundsätzlich ist das möglich. Das Messgerät muss für die zu messende Dübelsorte kalibriert sein. Für alle gängigen Dübelgrößen können Kalibrierungen durch die MIT angeboten und durchgeführt werden.

2. Können auch Dübelsorten gemessen werden, für die das Gerät nicht kalibriert worden ist?

Wenn das Gerät nicht für den verbauten Dübel kalibriert ist, kann keine Berechnung der Dübellagen erfolgen. Die Messung kann trotzdem durchgeführt werden. Anhand der Visualisierung der Messdaten (Farbkarte) können allgemeine Aussagen zu Dübellagen getroffen werden.

3. Können in Körben verbaute Dübel gemessen werden?

Zurzeit können in Körben verbaute Dübel nicht automatisch berechnet werden. Wie auch bei nicht kalibrierten Dübelsorten liefert die Visualisierung der Messdaten (Farbkarte) Informationen zur Position der Dübel. Die Interpretation der Messsignale erfolgt durch den Benutzer.

4. Kann bereits vor dem Fugenschnitt die Lage der Dübel vermessen werden?

Ja, sobald der Beton betreten werden kann, ist eine Messung mit dem Messsystem MIT SCAN2 BT möglich. Mit Hilfe dieser Messung erhält der Anwender wertvolle Informationen, um die Fugenmarkierung gegebenenfalls zu überprüfen und die Position des Fugenschnitts anzupassen.

5. Wie schnell können mehrere Fugen gemessen werden?

Der Aufbau des Messsystems nimmt etwa zehn Minuten in Anspruch. Das Schienensystem wird im Laufe eines Messtages in aufgebautem Zustand von Fuge zu Fuge transportiert. Die eigentliche Messung einer Fuge ist in weniger als einer Minute erledigt. Der Transport zur nächsten Fuge sowie die Ausrichtung des Schienensystems an der Fuge sind einfach und schnell umzusetzen.

6. Benötigt der Anwender die Software MagnoProof?

Die Software MagnoProof wertet die aufgenommenen Messdateien aus und erstellt Berichte mit grafischen und numerischen Darstellungen aller Dübellagen eines Messabschnitts. Sie ist im Lieferumfang des Messsystems enthalten.

7. Die zu messende Fuge ist länger als das Schienensystem. Kann die Fuge trotzdem gemessen werden?

Die Fuge kann auch in diesem Falle gemessen werden, es gibt zwei Möglichkeiten:

- Die Fuge wird anhand von zwei aufeinanderfolgenden Messungen erfasst. Nach dem Messen des ersten Abschnitts wird die Schiene verrückt, um anschließend den zweiten Abschnitt der Fuge zu messen.

- Das Schienensystem kann aufgrund seiner Rohrsegmente beliebig erweitert werden, sodass auch längere Fugen zusammenhängend gemessen werden können. Die Erweiterungselemente können separat bestellt werden.

8. Welche Teile des Messgerätes unterliegen dem Verschleiß und sollten regelmäßig überprüft werden?

Grundsätzlich ist der Messwagen sehr robust aufgebaut. Dennoch unterliegen verschiedene Teile dem Verschleiß:

- Die weißen Führungsgleiter am Messwagen nutzen sich nach einiger Zeit ab. Dadurch ist keine präzise Führung des Messwagens auf der Schiene mehr gegeben. Die Gleiter sind als Zubehör erhältlich und können vom Anwender selbst ausgetauscht werden.

- Eine Abnutzung der Räder kann dazu führen, dass die Wegmessung verfälscht wird.

- Der im Messgerät verbaute Akku sollte nach spätestens fünf Jahren ausgewechselt werden.

- Die Messelektronik ist verschleißfrei. Dennoch wird empfohlen, das Messgerät alle zwei Jahre beim Hersteller überprüfen zulassen. Damit wird die Messgenauigkeit des Systems sichergestellt.

Wir bieten Anwendern unseres Dübellagenmesssystems einen am Bedarf orientierten Ersatzteilservice für Verschleißteile an. Gerne beraten und unterstützen wir Sie bei Bedarf bei deren Austausch.

9. Haben Schuhe mit Stahlkappen einen Einfluss auf die Messung?

Auch kleinere metallische Gegenstände wie z.B. Stahlkappen von Arbeitsschutzschuhen können eine Messung beeinflussen, wenn sie sich in einem Umkreis von weniger als einem Meter des Messgerätes befinden. Der Bediener muss beim Ziehen des Messgerätes darauf achten, dass er sich mindestens einen Meter vor dem Messwagen befindet. Das ist grundsätzlich gegeben.

10. Kann der Akku vom Anwender ausgewechselt werden?

Ja, dazu muss lediglich der Gehäusedeckel entfernt werden.

11. Muss das Dübellagenmessgerät jährlich kalibriert werden?

Eine jährliche Kalibrierung ist z.Z. weder vorgeschrieben noch notwendig. Allerdings wird empfohlen, das Messgerät alle zwei Jahre vom Hersteller überprüfen zu lassen. Dabei werden die Elektronik und die Hardware des MIT-SCAN2-BT überprüft. So können die uneingeschränkte Funktionalität und die Genauigkeit des Messgerätes gewährleistet werden.